2D-Oberflächeninspektion verbessert Qualitätskontrolle im Warmwalzwerk

von Hubert Hunscheidt

Erfahrungsbericht

In diesem Interview berichtet Qualitätsexperte Robert Beck von der Steel Dynamics Butler Division über seine Erfahrungen mit dem 2D-Oberflächeninspektionssystem der IMS Messsysteme GmbH. Er erläutert die ursprünglichen Erwartungen an das System, schildert seine praktischen Erfahrungen als Verantwortlicher und nennt konkrete Beispiele für den Mehrwert, den die Lösung im Produktionsalltag bietet.

Herr Beck, bei Steel Dynamics, SDI Butler, setzen Sie das surcon 2D Oberflächen-Inspektionssystem der IMS Messysteme GmbH im Warmwalzwerk ein. Können Sie kurz Ihre Erfahrungen damit beschreiben?

Gerne. Wir haben mit dem surcon 2D Oberflächen-Inspektionssystem der IMS Messsysteme GmbH im Warmwalzwerk äußerst positive Erfahrungen gesammelt. An anderen Standorten des Unternehmens setzen wir Inspektionssysteme verschiedener Hersteller ein, sodass ich die Möglichkeit habe, einen direkten Vergleich zu ziehen. Aus meiner Sicht ist das IMS-System dabei deutlich überlegen.

Was war der Grund für den Einsatz des Oberflächen-Inspektionssystems von IMS und welche Erwartungen hatten Sie an das System?

Ursprünglich waren wir für eine andere technische Lösung mit IMS in Kontakt, als uns während dieser Gespräche das surcon 2D Oberflächen-Inspektionssystem näher vorgestellt wurde. Zu diesem Zeitpunkt waren die surcon-Oberflächen-Inspektionssysteme noch relativ neu, doch wir erkannten schnell das Potenzial, unsere Reklamationsquote signifikant senken zu können. In anderen Werken hatten wir bereits Systeme verschiedener Hersteller für diese Aufgabe im Einsatz, doch die Argumente für die innovative Technik von IMS waren für uns sehr überzeugend. Besonders nach der Umstellung auf die Zeilenkameratechnik im Jahr 2016 konnte das System einen entscheidenden Beitrag zu einem bedeutenden Durchbruch in unserer Qualitätssicherung leisten. Die Verbesserung der Genauigkeit und Effizienz hat uns geholfen, die Qualität unserer Produkte auf ein neues Level zu heben.

Ziel war also die Reklamationsquote zu senken. Wäre es möglich konkrete Zahlen zu nennen?

Ich kann Ihnen keinen genauen Dollarbetrag nennen, aber wenn ich in die Vergangenheit blicke, lagen unsere Reklamationen ursprünglich bei etwa 6.000 bis 8.000 Tonnen pro Monat. Heute sind es nur noch rund 200 bis 300 Tonnen – manchmal sogar weniger.

Sie überprüfen also Reklamationen mit dem System?

Ja, genau. Unsere Außendienstmitarbeiter fragen mich oft, ob ich die Oberflächeneigenschaften eines bestimmten Coils im Langzeitspeicher des Systems prüfen kann. Dabei geht es darum festzustellen, ob die von einem Kunden reklamierten Oberflächendefekte bereits im Herstellungsprozess in unserem Werk entstanden sind. In vielen Fällen kann ich mithilfe der Oberflächeninspektion nachweisen, dass die Defekte nicht aus unserer Produktion stammen.

Das ist ein großer Vorteil des Systems – die Inspektion ist äußerst präzise. Anhand der Visualisierungsbilder erkenne ich sofort, ob ein Defekt nach dem Inspektionssystem, also in späteren Produktionsschritten, oder tatsächlich bereits im Werk und damit vor dem System entstanden ist. Ich beschäftige mich seit 30 Jahren mit Oberflächendefekten. Mit der Zeit entwickelt man ein Gespür dafür, wo bestimmte Fehler ihren Ursprung haben und an welcher Stelle im Prozess man gezielt nachsehen muss.

Mit Hilfe des Oberflächen-Inspektionssystem kann man also nachweisen, dass ein bestimmter Oberflächendefekt nicht während des Warmwalzen verursacht wurde und die Reklamation zurückweisen?

Richtig. Doch das System bietet noch weiteres Einsparpotenzial – ein konkretes Beispiel: Wenn das Band durch unser Walzwerk läuft, reibt es an den Seitenführungen. Dabei sammelt sich Abrieb an, der sich irgendwann löst und auf das Band fällt. An der nächsten Walze werden diese Partikel ins Band eingewalzt und bleiben dort bis zum Endprodukt. Vor der Installation des Inspektionssystems wussten wir nicht einmal, dass dieses Problem existierte. Zwar erhielten wir Reklamationen wegen Einwalzungen, konnten aber nicht nachvollziehen, wie diese überhaupt ins Band gelangten.

Dank der Oberflächeninspektion konnten wir Rückschlüsse auf eine mögliche Ursache in den vorgelagerten Prozessschritten ziehen. Unsere Vermutung bestätigte sich: Durch die Installation neuer Walzenführungen, die wir zuvor noch nie genutzt hatten, konnten wir das Problem nachhaltig beheben – und erheblich Kosten einsparen. In den letzten vier Jahren gab es kaum noch Reklamationen. Man sollte mit solchen Zahlen vorsichtig sein, aber seit der Installation der surcon 2D Oberflächeninspektion konnten wir den Anteil der Coils mit Fremdkörpern von 20 % pro Schicht auf nur noch 3 bis 5 % oder weniger reduzieren. Fremdpartikel im Band hängen jetzt nur noch vom Zustand der Walzenführungen ab.

Vor einigen Wochen bestanden einige Coils die Qualitätsprüfung aufgrund eingewalzter Partikel nicht. Da wir die Walzenführungen während der laufenden Produktion nicht sofort wechseln konnten, mussten wir einen Stillstand abwarten. Doch dank des Oberflächeninspektionssystems konnten wir die betroffenen Coils rechtzeitig identifizieren – noch bevor sie ausgeliefert wurden.

Sie haben 2018 begonnen hauptverantwortlich mit dem Oberflächen-Inspektionssystem zu arbeiten. Die Anlage wurde aber ursprünglich bereits 2012 in Betrieb genommen. Waren Sie damals noch Arbeiter im Warmwalzwerk?

Ja, genau. 2012 war ich noch als Bediener im Werk tätig – insgesamt 21 Jahre lang war ich für die Maschineneinstellungen und damit auch für die Qualität verantwortlich. Nach der Installation des Oberflächen-Inspektionssystems 2012 nutzte ich es zunächst testweise als Hilfsmittel – allerdings nur den oberen Teil, also den Balken über dem Band, den wir zum Ausprobieren installiert hatten. Der untere Teil des Systems wurde erst 2014 ergänzt.

Damals wollten wir herausfinden, ob die 2D-Oberflächeninspektion überhaupt unseren Anforderungen entspricht und ob sich der Testlauf bewährt. Und das tat er! Allerdings konnte sich zu diesem Zeitpunkt niemand in Vollzeit um die Optimierung des Systems kümmern. Dabei ist es essenziell, die KI der Oberflächeninspektion kontinuierlich weiter zu trainieren. Unser Stahlwerker arbeitete nur daran, wenn es seine anderen Aufgaben zuliessen.

Nach der Modernisierung auf Zeilenkameras im Jahr 2016 übernahm dann ein Kollege das Training des Systems und lehrte es, neue Defekte zu erkennen. Der schnelle Erfolg führte schließlich dazu, dass eine eigene Stelle für die Wartung und Weiterentwicklung des Oberflächen-Inspektionssystems geschaffen wurde. Und genau das ist heute meine Aufgabe. Daran sehen Sie, welchen hohen Stellenwert das System mittlerweile in unserem Produktionsprozess hat.

Aus Neugier: Wie intensiv haben Sie die Oberflächeninspektion während Ihrer Zeit als Arbeiter genutzt?

Mein Kollege und ich haben das System häufig verwendet. Anfangs war es natürlich etwas völlig Neues für uns – und Veränderungen sind nicht immer beliebt, da nehme ich mich selbst nicht aus. Doch die Oberflächeninspektion erwies sich als äußerst hilfreich und wurde schnell zu einem echten Erfolg. Die größere Herausforderung war, auch die anderen Kollegen vom Nutzen und Mehrwert zu überzeugen. Das brauchte Zeit – sie mussten Vertrauen aufbauen und sich auf das neue System einlassen.

Heute arbeiten Sie zu 100 % mit der Anlage in ihrer Qualitätssicherung. Wie nutzen Sie die 2D Oberflächeninspektion bei Ihrer täglichen Arbeit?

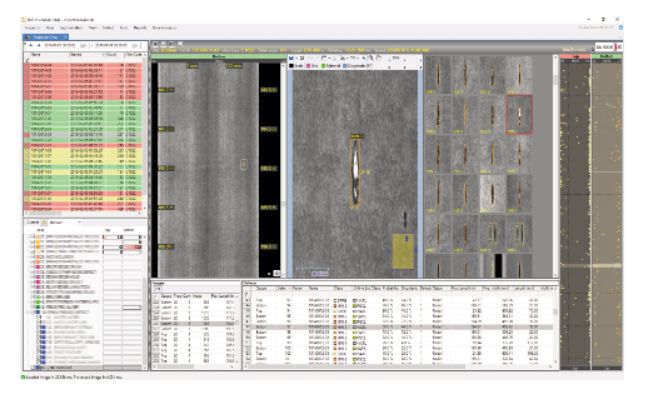

Wenn ich morgens zur Arbeit komme, überprüfe ich zunächst die Coils, die das System als fehlerhaft meldet. Bestimmte Defekte sind bei uns mit spezifischen Kennzeichnungen versehen – diese prüfe ich sorgfältig. Anschließend sehe ich mir nur noch die gemeldeten Coils der letzten 24 Produktionsstunden zur Freigabe an.

Ein großer Vorteil des Systems ist, dass sich neuartige Defekte einfach sammeln und in die Trainingsdatenbank aufnehmen lassen. Dadurch lernt die Anlage kontinuierlich dazu und kann diese Fehler später selbstständig klassifizieren. Die Online-Ansicht ist wahrscheinlich das wertvollste Werkzeug der Oberflächeninspektion. Sie ermöglicht es, das Band im Zeitverlauf zurückzuverfolgen. Diese Funktion nutze ich regelmäßig – genauso wie die Maschinenbediener. Ihr Equipment ist identisch mit dem in meinem Büro, sodass unsere Qualitätsbeauftragten in den Schichten die gleichen Möglichkeiten haben wie ich.

Überall im Werk sind Bildschirme installiert – zum Beispiel an der Haspelanlage und natürlich in meinem Büro. Auf allen können wir das Band in Echtzeit durchlaufen sehen. Jedes Coil hat eine Live-Ansicht, sodass wir die Oberfläche jederzeit überprüfen können. Das ist enorm hilfreich: Selbst aus einiger Entfernung lässt sich auf den Bildschirm schauen, um zu erkennen, ob prozessbedingte Oberflächendefekte wie Walzenabdrücke gemeldet werden. Diese müssen so schnell wie möglich korrigiert werden, um die Ausschussraten niedrig zu halten – hier kommt es auf schnelle Reaktionszeiten an.

Das heißt, auch Ihre Kollegen nutzen das Oberflächeninspektionssystem intensiv?

Ja, absolut. Durch ein innerbetriebliches Bonussystem als Anreiz setzen die Kollegen das System konsequent ein. Und wenn es einmal nicht funktioniert, informieren sie mich sofort – das kommt allerdings selten vor. Gerade diese hohe Zuverlässigkeit hat das Vertrauen in die Oberflächeninspektion stetig wachsen lassen. Ich bin für die Wartung der Anlage verantwortlich und habe mittlerweile einen Punkt erreicht, an dem sie kaum noch Wartung benötigt. Selbst die Unterseiteninspektion hinter der Kühlstrecke läuft dank mechanischer Schutzmaßnahmen äußerst zuverlässig und mit minimalem Wartungsaufwand.

Wie schwierig war es für Sie, die Bedienung des Oberflächen-Inspektionssystems zu erlernen, und wie kompliziert ist es, den Klassifikator für die Anlage zu optimieren?

Ich musste mir zunächst einiges aneignen, denn ich bin absolut kein Computermensch. Das System zu verstehen war für mich eine spannende Herausforderung. Dennoch konnte ich – auch ohne tiefgehendes Fachwissen im Bereich Machine Learning – lernen, Defekte zu importieren und die KI des Oberflächeninspektionssystems erfolgreich zu trainieren. Bei Fragen oder Problemen kann ich mich jederzeit auf die Unterstützung von IMS verlassen – sei es per Telefon, Videokonferenz oder durch Servicebesuche. Für meinen Aufgabenbereich ist das System hervorragend geeignet. Die Bedienung ist erstaunlich einfach – deutlich unkomplizierter als vergleichbare Oberflächeninspektionssysteme, die ich außerhalb unseres Standorts oder im Kaltwalzwerk gesehen habe.

Sie kennen Vergleichsprodukte von Wettbewerbern. Was könnten wir als IMS Ihrer Meinung nach im direkten Vergleich besser machen?

Ich kann nur aus unserer eigenen Erfahrung sprechen: In der Warmanwendung haben wir mit dem IMS-System sehr gute Ergebnisse erzielt. Wir hatten die Möglichkeit, ein System eines anderen namhaften Herstellers in einem unserer Schwesterwerke zu begutachten. Die Konzepte klangen in der Theorie vielversprechend, aber für uns zählt vor allem, wie eine Lösung in der Praxis funktioniert.

Von unseren Kollegen aus der Kaltanwendung haben wir von anderen Systemen Positives gehört. In der Warmanwendung hingegen haben wir festgestellt, dass es besonders in den rauen Umgebungsbedingungen Herausforderungen gibt. Mit der Oberflächeninspektion von IMS haben wir jedoch eine Lösung gefunden, die uns in diesen Bereichen deutlich mehr überzeugt. Sie bietet eine benutzerfreundliche Bedienung und eine zuverlässige Defekterkennung – zwei Aspekte, die in unserem Arbeitsalltag einen echten Unterschied machen. Für mich ist die IMS-Oberflächeninspektion insgesamt die beste Lösung für Warmanwendungen und liegt mit großem Abstand vor allem, was die Konkurrenz für diesen Bereich zu bieten hat.

Über das Unternehmen

Röntgen-, Isotopen- und optische Messsysteme des weltweit führenden Herstellers IMS Messsysteme GmbH stehen seit 1980 als Garanten für höchste Produktqualität bei der Produktion und der Verarbeitung von Stahl, Aluminium und Nichteisenmetallen.

Das beeindruckende Portfolio hochpräziser, perfekt aufeinander abgestimmter und nach Kundenwunsch individualisierbarer Messsysteme ist in seinem Umfang weltweit einzigartig und trägt maßgeblich dazu bei, Prozessabläufe zu optimieren, die Ausbringung zu steigern, Schrottraten zu reduzieren und damit wirtschaftlich, profitabel und umweltschonender zu produzieren.

Weltweit sind heute mehr als 4.500 berührungslos detektierende IMS-Messsysteme fester Bestandteil in den Produktionsanlagen von Warmwalzwerken, Kaltwalzwerken, Prozesslinien, Grobblechwalzwerken, Langproduktwalzwerken, Rohrwalzwerken und Metal Service Centern.

Quelle und Fotos: IMS Messsysteme GmbH