Abstechen von Distanzringen von Stangematerial aus unlegiertem Baustahl

von Angelika Albrecht

Bei Haberland Zerspanungstechnik wartete Optimierungspotenzial beim Abstechen von Distanzringen aus unlegiertem Stahl darauf, gehoben zu werden. Der Schlüssel dazu: Werkzeuge aus ISCARs MULTIFGRIP-Serie. Damit erreicht das Unternehmen sehr gute Oberflächengüten, hohe Standzeiten und geringere Werkzeugkosten.

Haberland Zerspanungstechnik im niedersächsischen Melle hat sich in den 30 Jahren seit seiner Gründung einen hervorragenden Ruf als Lohnfertiger und Komplettanbieter erarbeitet. Das 135-köpfige Team um Geschäftsführer Dirk Haberland fertigt auf 8.000 Quadratmetern mit 70 modernen CNC-Maschinen hauptsächlich Heiz- und Kühlwalzen sowie Präzisionsdreh- und -frästeile für rund 250 international tätige Maschinen- und Anlagenbauer aus Deutschland und der EU. Haberland verarbeitet überwiegend Stahl und rostfreie Werkstoffe, aber auch Gussstahl und Aluminium. „Unsere Stärken liegen in den Prozessen der Einzel- und Sonderteilfertigung in kleinen bis mittelgroßen Serien“, erklärt der Geschäftsführer. „Hierbei sind Präzision – und wegen der hohen Zahl an unterschiedlichen Bauteilen – Flexibilität gefragt.“

Um diese Flexibilität sicherzustellen und bestmöglich auf alle Eventualitäten vorbereitet zu sein, arbeiten Haberland Zerspanungstechnik und Technologierpartner ISCAR seit 15 Jahren vertrauensvoll auf Augenhöhe zusammen. Das ISCAR-Team besteht aus Martin Berlin, Regional Sales Manager North, Christian Buck, technische Beratung und Vertrieb, sowie Daniel Höinghaus, Beratung und Verkauf. Sie kennen die Maschinen und Prozesse bei Haberland ganz genau und können dem Zerspaner so bestmöglich mit Werkzeug, Beratung und Expertise zur Seite stehen. Im Fall vom Haberland Zerspanungstechnik leistete zudem die Corona-Pandemie Schützenhilfe.

Analyse deckt Verbesserungspotenziale auf

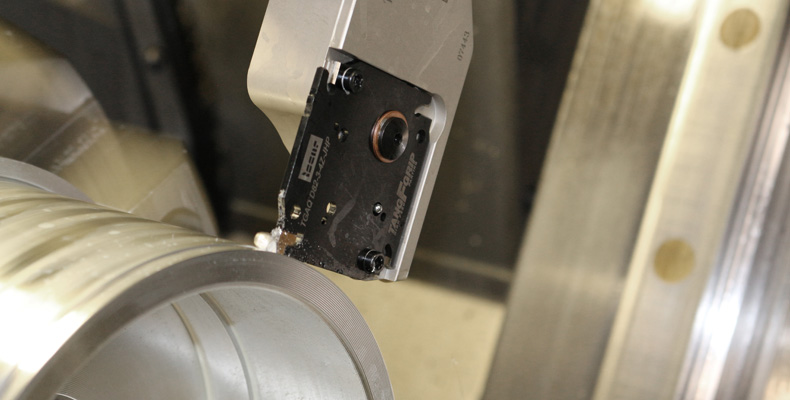

Bei der Analyse von Prozessen und Werkzeugen der Kunden identifizierte das Unternehmen Optimierungspotenzial in den Abstechprozessen. Unter anderem sticht das Unternehmen Distanzringe von unlegiertem Stangenmaterial. Bisher setzten die Zerspaner ein Werkzeug eines Marktbegleiters von ISCAR mit nur einem Plattensitz ein. „Bei der Analyse zeigte sich schnell, dass Haberland mit unserem Stechwerkzeug deutlich besser abschneiden – um nicht zu sagen abstechen – würde“, führt Daniel Höinghaus aus. Dieses besteht aus dem MULTI F GRIP-Werkzeughalter mit einem TANG F GRIP-Schneidenträger mit vier Plattensitzen und ist bestückt mit einseitigen TANG-GRIP-Schneideinsätzen.

Der Werkzeughalter MULTI F GRIP ist ein stabiles Abstechsystem für die TANG-GRIP- und DO-GRIP-Serie. „Dank seiner robusten Konstruktion ist mit dem MULTI F GRIP vibrationsfreies Hochvorschub-Abstechen auf der X-Achse auch bei großen Stangendurchmessern bis zu 120 Millimetern möglich“, erklärt Martin Berlin. „Das sorgt für eine längere Standzeit der Schneideinsätze, höhere Oberflächengüten und Planebenheiten.“ Der MULTI F GRIP ist für die JET-CUT-Kühlung bis 140 bar ausgelegt. Das gestattet eine zielgerichtete Kühlmittelzufuhr direkt zur Spanwinkel-Fläche des Schneideinsatzes. An einen Grundträger lassen sich unterschiedliche Adapter für die einschneidigen TANG-GRIP- oder zweischneidigen DO-GRIP-Schneidsysteme mit zwei oder vier Plattensitzen anbringen. „Als es dann wieder möglich war, kündigten wir uns für einen Besuch in Melle an, um unseren Verbesserungsvorschlag zu präsentieren“, erzählt Höinghaus. Dieser stieß bei Geschäftsführer Dirk Haberland und dem technischen Produktionsleiter Andreas Föst auf großes Interesse. Versuche auf den Maschinen bei Haberland bestätigten die Prognosen.

MULTI F GRIP ermöglicht sehr hohe Oberflächengüten

„Mit dem neuen System kann das Unternehmen nicht nur wirtschaftlicher abstechen, vielmehr bietet es auch eine bessere Performance“, erklärt Buck. Besonders die Stabilität des MULTI F GRIP ist ein großer Vorteil bei der Bearbeitung. Sie verbessert die Prozesssicherheit deutlich, ermöglicht höhere Standzeiten, und Haberland kann dank der Hochvorschubgeometrie der eingesetzten TANG-GRIP-Schneideinsätze mit Schnittbreiten von drei und vier Millimetern Vorschübe von 0,35 bis 0,4 Millimetern fahren – 20 bis 25 Prozent höhere als bisher. „Und weil auch bei lang auskragender Spannung fast keine Schwingungen auftreten, erzielen wir spiegelglatte Oberflächen, die aussehen, als hätten wir sie gedreht statt abgestochen“, lobt Andreas Föst. „Dadurch kann sogar die Nachbearbeitung entfallen. Damit sparen wir einen Prozessschritt, gewinnen wertvolle Produktionszeit und schießen Kapazitäten auf unseren Anlagen frei." Zu diesem hervorragenden Ergebnis tragen auch der Spanformer und die Jetkühlung bei: Ersterer bricht die Späne, zweitere transportiert das Kühlmittel direkt an die Schneide und evakuiert die Späne zuverlässig. Das verhindert Kratzer auf der bearbeiteten Oberfläche.

Das Ende der Fahnenstange hat Haberland mit der neuen Lösung aber noch nicht erreicht: „Wir haben das Werkzeug erst mit den Schnittwerten der vorherigen Lösung gefahren und staunten über die guten Ergebnisse“, erzählt der Produktionsleiter. „Inzwischen haben wir deutlich hochgedreht, aber ausgereizt haben wir das Werkzeug noch nicht. Zu wissen, dass da noch Spielraum ist, gibt uns Sicherheit bei der Bearbeitung.“

Quelle und Vorschaubild: ISCAR Germany GmbH