Hochleistungsprüfstand für energieeffiziente Wälzlager

von Alexander Kirschbaum

Auf dem neuen Wälzlagerschleuderprüfstand werden Lager einer bis zu 3.000-fachen Erdbeschleunigung ausgesetzt und unter den resultierenden hohen Belastungen getestet. Insbesondere das Reibungsverhalten von Wälzlagern bei solch hohen Fliehkräften, wie sie auf dem Wälzlagerschleuderprüfstand erreicht werden, ist bisher wenig erforscht. Die Ergebnisse des Forschungsprojekts sollen die aktuelle Wälzlagertechnologie optimieren mit dem Ziel, Kraftstoff- und Energieverbrauch bei Fahrzeugen und Maschinen zu verringern.

Ein tonnenschwerer Prüfstand

Der massive, 16 Tonnen schwere Prüfstand, der in einem eigenen Prüfbunker auf 22 Quadratmetern untergebracht ist, ist innerhalb von drei Jahren Konstruktions- und Bauzeit entstanden. „Der Wälzlagerschleuderprüfstand war eines der größten Projekte des Lehrstuhls und ist ein Musterbeispiel für eine hervorragende Kooperation zwischen Industrie und Universität im Bereich grundlagenorientierter Wälzlagerforschung“, so Lehrstuhlinhaber Prof. Dr.-Ing. Sandro Wartzack.

Die Lager drehen sich während des Prüfvorgangs gleich zweimal. Mittels eines offenen Planetengetriebes rotieren die Prüflinge sowohl jeweils einzeln um ihre eigene Achse als auch in ihrer Gesamtheit um eine Zentralachse. Vor allem die Frage, welche Faktoren, wie zum Beispiel die Temperatur, Beschichtungen oder geometrische Details, die Lager unter Extrembelastung beeinflussen, können an dem neuen Prüfstand untersucht werden.

Verbesserung der Simulationswerkzeuge

Zusammen mit der Universität hat Schaeffler eine für Simulationsverfahren nötige Software verbessert und weiterentwickelt, mit der schon vor dem Bau eines Prototyps das Verhalten der Wälzlager simuliert und somit schon am Computermodell optimiert werden kann. „Mit Hilfe dieses Prüfstands haben wir nun die Möglichkeit, die Phänomene an einem Wälzlager im Fliehkraftfeld besser zu verstehen. Ein wichtiger Aspekt für uns ist hierzu die weitere Verbesserung unserer Simulationswerkzeuge für Wälzlager auf Basis der Versuchsergebnisse. Hiermit können wir die gewonnenen Erkenntnisse auf anwendungsnahe Bedingungen übertragen und somit unsere Produktentwicklung weiter verbessern“, so Oliver Graf-Goller, Bearing & Components Development und Projektleiter seitens Schaeffler.

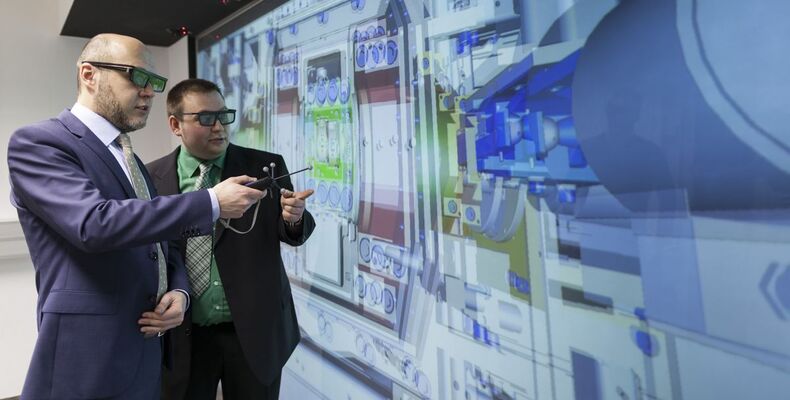

Quelle: Schaeffler Technologies AG & Co. KG Bildtext: Dr. Stephan Tremmel (links), Oberingenieur am Lehrstuhl für Konstruktionstechnik und Projektleiter seitens der FAU, und FAU-Wissenschaftler David Hochrein verfolgen an der Powerwall die virtuelle Darstellung des Prüfstands (Foto: Schaeffler)