Breakthrough-Technologien der metallurgischen Anlagenbauer

von Hubert Hunscheidt

Grüne Metalle – die klimaneutrale Hoffnung

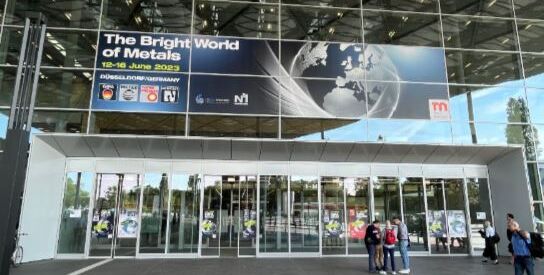

Ob Stahl, Kupfer oder Aluminium – in den Metallindustrien sind die Technologien zum Erreichen der Klimaziele vorhanden. Doch so unterschiedlich die Herausforderungen für Stahlunternehmen und Gießereien, Aluminium- und Kupferhütten, Schmieden und Walzwerke sind, so unterschiedliche sind auch die Wege zur Dekarbonisierung der betroffenen Unternehmen. Einen Überblick über die technologische Bandbreite der Metallindustrien mit ihren unterschiedlichsten Transformationspfaden zur Klimaneutralität und die Breakthrough-Technologien der metallurgischen Anlagenbauer bietet „The Bright World of Metals“ vom 12. - 16. Juni 2023 in Düsseldorf. Mit dem Messequartett GIFA, METEC, THERMPROCESS und NEWCAST präsentiert die Messe Düsseldorf wie alle vier Jahre auf den weltweit größten Metallurgie-Fachmessen die Champions der Metallbranchen mit ihren Zukunftslösungen.

Die Metallindustrien nehmen für das Erreichen der Klimaziele eine Schlüsselposition ein. Die Herstellung von FE- und NE-Metallen macht rund acht Prozent aller globalen Treibhausgasemissionen aus. Wird die Produktion von Erzen und anderen Rohstoffen, die zur Metallerzeugung erforderlich sind, mitberücksichtigt, sind es rund 10 Prozent.

Im Brennpunkt der Dekarbonisierung: Die Stahlindustrie

Besonderes Augenmerk fällt auf die Stahlindustrie: Rund sieben Prozent der weltweiten CO2-Emissionen werden allein durch die Herstellung von Eisen und Stahl verursacht. Zum Vergleich: Der globale Straßenverkehr macht etwa zwölf Prozent aller Treibhausgasemissionen aus, rund 11 Prozent der gesamten CO2-Emissionen entstehen durch das Heizen von Wohnungen in aller Welt.

Die gute Nachricht: Die Technologien zur Dekarbonisierung sind vorhanden. Die großen metallurgischen Anlagenbauer SMS group, Danieli und Primetals haben ein breites Angebot an Lösungen entwickelt, von der Digitalisierung zur Steigerung der Energieeffizienz bis zu Technologien für einen schrittweisen Übergang zu wasserstoffbasierten, kohlenstofffreien Produktionswegen. Spezialisten und Zulieferer wie Tenova, Küttner, ABP Induction und andere ergänzen das vielfältige Angebot an Dekarbonisierungstechnologien.

Die Stahlhersteller greifen die Innovationen auf und bauen ihre Standorte für eine klimaneutrale Produktion um. Ob ArcelorMittal oder Salzgitter, Saarstahl oder Tata Steel, Thyssenkrupp oder Voestalpine - die fortschrittlichen Unternehmen haben auf grün geschaltet. „Bis 2030 könnten bei Vorliegen der politischen Rahmenbedingungen bereits rund 50 Prozent der Primärstahlproduktion auf das Direktreduktionsverfahren umgestellt und bei Vorliegen von ausreichenden Mengen an Wasserstoff mehr als 20 Millionen Tonnen CO2 Jahr für Jahr eingespart werden“, sagt Dr. Martin Theuringer, Geschäftsführer der Wirtschaftsvereinigung Stahl. Mit der schrottbasierten Elektrostahlindustrie stehe zudem bereits heute ein CO2-armes Herstellungsverfahren bereit, das künftig durch den Einsatz von grünem Strom und grünem Wasserstoff in der Weiterverarbeitung auf klimaneutral gestellt werden kann. Die Nachfrage nach „grünem“ Stahl ist da. Stahlverbraucher von der Automobilindustrie bis zu den Herstellern weißer Ware verlangen zunehmend nach klimaneutralem Material.

Die Stahlhersteller greifen die Innovationen auf und bauen ihre Standorte für eine klimaneutrale Produktion um. Ob ArcelorMittal oder Salzgitter, Saarstahl oder Tata Steel, Thyssenkrupp oder Voestalpine - die fortschrittlichen Unternehmen haben auf grün geschaltet. „Bis 2030 könnten bei Vorliegen der politischen Rahmenbedingungen bereits rund 50 Prozent der Primärstahlproduktion auf das Direktreduktionsverfahren umgestellt und bei Vorliegen von ausreichenden Mengen an Wasserstoff mehr als 20 Millionen Tonnen CO2 Jahr für Jahr eingespart werden“, sagt Dr. Martin Theuringer, Geschäftsführer der Wirtschaftsvereinigung Stahl. Mit der schrottbasierten Elektrostahlindustrie stehe zudem bereits heute ein CO2-armes Herstellungsverfahren bereit, das künftig durch den Einsatz von grünem Strom und grünem Wasserstoff in der Weiterverarbeitung auf klimaneutral gestellt werden kann. Die Nachfrage nach „grünem“ Stahl ist da. Stahlverbraucher von der Automobilindustrie bis zu den Herstellern weißer Ware verlangen zunehmend nach klimaneutralem Material.

Die Zukunft gehört einer klimaneutralen Stahlerzeugung mit grünem Wasserstoff und Strom aus erneuerbarer Energie. Dennoch sind die Wege zur Minderung von CO2-Emissionen in der globalen Eisen- und Stahlindustrie alles andere als einheitlich. Zu unterschiedlich sind die einzelnen Stahlstandorte nach Produktionskapazität, Produktportfolio und Anlagenkonfiguration sowie Verfügbarkeit von erneuerbarer Energie und Wasserstoff – und nicht zuletzt in den politischen Vorgaben und Rahmenbedingungen vor Ort.

Grob unterteilen lassen sich die Pfade zur Dekarbonisierung durch die Begriffe CO2-Verwendung (SCU, Smart Carbon Usage) und CO2-Vermeidung (CDA, Carbon Direct Avoidance). SCU-Verfahren arbeiten weiterhin mit Kohlenstoffträgern zur Eisenerzreduktion und setzen daneben auf inkrementelle Innovationen wie dem Einblasen von Wasserstoff zur CO2-Minderung bei der konventionellen Hochofen-Sauerstoff-Blasstahlkonverter-Route. Dazu gehören auch additive Umweltschutzmaßnahmen, sogenannte End-of-pipe-Technologien wie die Abscheidung und Speicherung von CO2 (CCS, CO2-Capture and Storage) und CO2-Nutzung (CCU, Carbon Capture and Usage). Unter die CDA-Verfahren fallen die auf Schrott basierende Elektroofenroute und die auf Eisenerz basierende Stahlerzeugung über die Direktreduktion mit Erdgas und künftig Wasserstoff als Reduktionsmittel, also die vollständige Vermeidung des Einsatzes von Kohle oder Koks zur Reduktion der Eisenerze.

In Europa klar im Fokus steht die Ablösung der Roheisenerzeugung im CO2-intensiven Hochofen durch die Direktreduktion von Eisenerz im Schachtofen mit Wasserstoff. Abhängig von der Verfügbarkeit von (grünem) Wasserstoff soll das überwiegend schrittweise erfolgen. Anfänglich zum guten Teil noch mit Erdgas, dem sukzessive Wasserstoff zur Entfernung des Sauerstoffs aus dem Eisenerz (Reduktion) zugegeben wird.

Der durch Direktreduktion im Schachtofen erzeugte feste Eisenschwamm (DRI) lässt sich anschließend heiß oder kalt, stückig oder brikettiert im Elektroofen zu Stahl verarbeiten. Ein anderer Verfahrensweg führt über die Verflüssigung des DRI im elektrischen Einschmelzer bei Beibehaltung der anschließenden Verfahrensroute zur Stahlerzeugung über den Sauerstoff-Blasstahlkonverter.

Im Zentrum der Dekarbonisierungstechnologien steht der Schachtofen zur Direktreduktion. Die Herstellung von direkt reduziertem Eisen aus Eisenerz erfolgt im Wesentlichen mit den beiden Technologien Midrex und Energiron. Midrex ist seit den achtziger Jahren im Besitz der japanischen KobeSteel, Lizenznehmer der Technologie sind u.a. die metallurgischen Anlagenbauer SMS group und Primetals. Energiron ist eine Technologie der Anlagenbauer Danieli und Tenova.

Als dritter Anbieter von Direktreduktion bringt sich ein alter Bekannter in Stellung: Die wasserstoffbasierte Wirbelschichttechnologie Circored der vormaligen Frankfurter Lurgi Metallurgie. Lurgi, 2001 von der finnischen Outokumpu übernommen, heute Metso Outotec. Das Circored-Verfahren ist ein zu 100 Prozent wasserstoffbasiertes Verfahren zur Direktreduktion von Eisenerz-Feingut. Eine 1999 in Trinidad in Betrieb genommene Demonstrationsanlage mit einer Jahreskapazität von 500 000 Tonnen hatte insgesamt 300 000 Tonnen HBI hoher Qualität produziert. Dabei wurde Wasserstoff aus verfahrenstechnischen Gründen eingesetzt, Dekarbonisierung in der Stahlproduktion war seinerzeit noch kein Thema. Ausschlaggebend für die Entwicklung des Circored-Verfahrens durch Lurgi war damals eine wachsende Nachfrage nach einem Direktreduktionsverfahren, bei dem Eisenerz-Feinerz direkt verwendet wird, um die Produktionskosten zu senken, indem ein kostspieliger Agglomerationsschritt vermieden wird. Heute kann Metso das Circored-Verfahren als die erste im Industriemaßstab erprobte Technologie zur Direktreduktion von Eisenerz mit Wasserstoff bewerben.

Eine Pilotanlage zur wasserstoffbasierten Feinerzreduktion betreibt Primetals am voestalpine-Standort im österreichischen Linz. Die Hyfor-Direktreduktion kommt ebenfalls ohne Agglomerationsschritte wie Sintern oder Pelletieren aus. Das DRI wird in der anschließenden elektrischen Schmelzanlage („Smelter“ von Primetals) zu flüssigem Roheisen für den Konverter geschmolzen.

Das CO2-neutrale Stahlwerk

Stehen erneuerbare Energie und grüner Wasserstoff zu wettbewerbsfähigen Preisen in ausreichender Menge zur Verfügung, ist die Kombination von Direktreduktion und Elektrostahlerzeugung die Ideallösung, heißt es beim führenden metallurgischen Anlagenbauer SMS group. Dann kommt auch der Bau eines neuen Stahlwerks in Frage, wie das Greenfield Projekt von H2GreenSteel im nordschwedischen Boden beweist. Dort errichtet der Anlagenbauer im Auftrag einer Investorengruppe das weltweit erste CO2-neutrale Stahlwerk. Die Direktreduktion im Midrex-Verfahren soll ausschließlich mit grünem Wasserstoff erfolgen, die Stahlerzeugung in einem mit Grünstrom betriebenen Elektrolichtbogenofen. Auch alle nachgelagerten Prozesse sind grünstrombasiert. So wird die Wärmebehandlung des Stahls nicht wie bislang üblich im gasgefeuerten Ofen erfolgen, sondern induktiv mit Grünstrom. Ein Leuchtturmprojekt der europäischen Stahlindustrie in Richtung Klimaneutralität.

METEC zeigt neueste Dekarbonisierungslösungen

Von den Idealbedingungen, wie sie im hohen Norden Schwedens herrschen, sind die meisten Stahlstandorte weit entfernt. Doch auch für die Bestandsanlagen in aller Welt stehen Technologien zur Dekarbonisierung bis hin zu einer klimaneutralen Stahlerzeugung bereit. SMS verspricht, als einziger Anbieter für wirklich alle Szenarien Dekarbonisierungslösungen anbieten zu können, ein Themenschwerpunkt der METEC.

Die Stahlerzeuger schlagen unterschiedliche Pfade ein. Die deutsche Salzgitter AG beispielsweise ersetzt schrittweise Hochofen und Sauerstoffblasstahlkonverter durch Direktreduktion (mit Energiron) und Elektrolichtbogenofen, einschließlich eigener Windstrom- und grüner Wasserstoffproduktion.

Wettbewerber Thyssenkrupp wählt einen anderen Weg. An Europas größtem Stahlstandort Duisburg ist das Ziel ebenfalls die klimaneutrale Stahlerzeugung und auch hier wird die Roheisenerzeugung mit dem Hochofen durch Direktreduktion abgelöst. Die Verfahrensroute zur Stahlerzeugung über den Sauerstoff-Blasstahlkonverter und alle anschließenden Prozesse bleiben aber unverändert.

Die SMS group ersetzt die bestehende Infrastruktur des Hochofens durch einen Midrex-Schachtofen zur Direktreduktion, kombiniert mit einer innovativen Schmelztechnologie. Das noch heiße direktreduzierte Eisen (DRI) wird in einem sogenannten Einschmelzer (OBF, Open Bath Furnace) energieeffizient aufgeschmolzen. Wie flüssiges Roheisen aus dem Hochofen wird das aufgeschmolzene DRI dem Sauerstoff-Blasstahlkonverter zugeführt und zu Stahl verarbeitet.

Mit der wasserstoffbetriebenen Direktreduktion will Thyssenkrupp künftig mehr als 3,5 Millionen Tonnen CO2 pro Jahr einsparen. Damit ist die Kombination aus wasserstoffbetriebener Direktreduktionsanlage, Einschmelzer und Sauerstoffblaskonverter am Standort Duisburg eines der weltweit größten Dekarbonisierungsprojekte. Für die SMS group ist der Auftrag mit einem Volumen von mehr als 1,8 Milliarden Euro der größte Einzelauftrag in der Unternehmensgeschichte. Die Inbetriebnahme ist für 2026 geplant.

Für alt und neu: Klimaneutral mit Direktreduktion und Einschmelzer

Die Konfiguration aus Direktreduktionsanlage und Einschmelzer (vergleichbar einem konventionellen Reduktionsofen, Submerged Arc Furnace, SAF), bewirbt Anlagenbauer SMS sowohl für Bestandsanlagen als auch für neue Stahlwerke. In bestehenden Stahlwerken ersetzt diese Anlagenkombination den Hochofen sowie die damit verbundenen Sinter-, Winderhitzer- und Kokereianlagen.

Zunächst kann die Direktreduktionsanlage wie bei Thyssenkrupp auf Erdgasbasis betrieben werden, wobei das Erdgas nach und nach durch immer größere Anteile Wasserstoff ersetzt wird. Bereits die Kombination einer Direktreduktionsanlage auf Erdgasbasis mit einem Einschmelzer reduziere die CO2-Emissionen im Vergleich zur konventionellen Hochofenroute um ca. 50 Prozent. Erreicht wird dies durch den höheren Wasserstoffgehalt im Erdgas. In einer zweiten Stufe lässt sich das Erdgas allmählich durch Wasserstoff als Reduktionsgas ersetzen, was eine weitere CO2-Reduktion bis etwa 65 Prozent ermöglicht.

Dank des eingesetzten Reduktionsverfahrens ist der Einschmelzer unempfindlich gegenüber minderwertiger Erzqualität, verspricht SMS. Zusätzlich zum heißen Eisenschwamm kann das Einsatzmaterial für den Einschmelzer bis zu 10 Prozent zusammengeballte Abfälle oder losen Schrott enthalten. Der OBF kann zusätzlich auch Schlacke erzeugen. Ähnlich der Hochofen-Schlacke lässt sich diese granulieren und in der Zementindustrie verwerten.

Viele Wege - ein Ziel

Aufgrund der langen Investitionszyklen metallurgischer Anlagen muss ein großer Teil der künftigen CO2-Einsparungen aus der Umrüstung bestehender Hüttenwerke stammen und das selbst an Standorten, wo weder Wasserstoff noch ausreichend Erdgas zur Verfügung stehen. „Klimaschutz und Wirtschaftlichkeit müssen Hand in Hand gehen, damit wir reale langfristige Effekte und Erfolge sehen“, sagt Burkhard Dahmen, CEO der SMS group. Auf anderen Märkten und in anderen Regionen, zum Beispiel in Indien und China, bräuchte man Alternativen zur direkten Reduktion.

Eine Dekarbonisierung der Stahlerzeugung lässt sich durch Einführung innovativer integrierter Prozesslösungen sowohl in neuen Anlagen als auch in vorhandenen erreichen. Ein wichtiger Schritt Richtung Klimaneutralität ist dabei die Schaffung zusätzlicher Infrastruktur für den Einsatz nachhaltiger und erneuerbarer Energieträger wie Wasserstoff, Biomasse oder grünem Strom. Die letzte Meile auf dem Weg zur Klimaneutralität können CCS-Technologien zur Abscheidung und Speicherung von Kohlendioxid überbrücken.

Brückentechnologie (1): Blauer Hochofen

Mit der Umrüstung eines konventionellen Hochofens auf die sogenannte Blue Blast Furnace-Technologie verspricht Anlagenbauer SMS eine Reduzierung der CO2-Emissionen von bis zu 28 Prozent. Das besondere Merkmal des „blauen“ Hochofens ist die Erzeugung von Synthesegas aus den Prozessgasen von Hochofen und Kokerei und dessen Einleitung über eine neuartige Heißwindringleitung in den unteren Teil des Hochofens. Das Synthesegas besteht hauptsächlich aus Kohlenmonoxid und Wasserstoff und ersetzt-Koks als Reduktionsmittel zur Reduktion des Eisenmöllers im Schacht.

Die Erzeugung von Synthesegas kann mit einer Vielzahl von Technologien erfolgen. Als besonders effizient gilt ein neuartiger Reformierungsprozess des SMS-Tochterunternehmens Paul Wurth. Bei der sogenannten Trockenreformierung von Koksofengas wird das Gichtgas aus dem Hochofen und das Koksofengas bei hohen Temperaturen reformiert. Da das Verfahren ausschließlich Abgase aus dem Hüttenwerk verwendet und kein Einsatz von Kohle mehr erforderlich ist, bietet es großes Potenzial für die Reduzierung von CO2.Daneben existieren weitere Technologien zur Herstellung von Synthesegas, z. B. die Reformierung von Erdgas oder Koksofengas und Teer.

Brückentechnologie (2): Hochofen-Upgrade mit EasyMelt auf der METEC

Basierend auf dem blauen Hochofen, aber über dessen Emissionsminderungspotenzial hinausgehend, stellt SMS auf der METEC das so genannte EasyMelt-Verfahren (Electric Assisted Syngas Smelter) vor, einen elektrisch unterstützten und mit Synthesegas betriebenen Schmelzofen. Bei der Technologie handelt es sich um ein elektrifiziertes Direktreduktions- und Schmelzverfahren, bei dem der Heißwind aus dem konventionellen Hochofenverfahren mithilfe einer geringen Menge an Koks vollständig durch Gase wie Koksofengas, Erdgas, Wasserstoff und Ammoniak ersetzt wird. Je nach Energieeintrag kann diese Technologie im Vergleich zur herkömmlichen Route bestehend aus Hochofen und Sauerstoffblaskonverter laut SMS Emissionseinsparungen von über 60 Prozent erzielen. Die verbleibenden direkten Emissionen lassen sich durch Einsatz von CCS-Technologien oder durch Nutzung von Biomasse oder Biogas als Ausgangsstoff weiter reduzieren. Bei der Nachrüstung bestehender Anlagen ist EasyMelt gegenüber allen anderen Technologien zur CO2-armen Eisenerzeugung weniger kapitalintensiv. Anders als eine reine Direktreduktionsanlage kann das Verfahren auch herkömmliches Eisenerz verarbeiten und nicht nur die knappen und teureren Eisenerz-Pellets oder Stückerze mit hohem Eisengehalt, was eine wirtschaftlichen Anlagenbetrieb verspricht. Die Technologie stellt laut Unternehmen eine wirtschaftliche Alternative zur Direktreduktionsroute dar. Ähnlich wie bei der Blue Blast Furnace-Technologie kann die Einführung des EasyMelt Verfahren schrittweise erfolgen.

Gießereien

Auch die vielen kleinen und mittelständischen Betriebe der Gießereibranche sind zu heterogen, als dass eine Strategie nach dem Motto „one size fits all“ greifen könnte. Eine Sorge haben die Unternehmen dennoch gemeinsam: Energie. „Der wesentlichste Transformationspfad ist, wie zukünftig der hohe Energiebedarf für Gießereien klimaneutral realisiert werden kann“, sagt Prof. Dr.-Ing. A. Bührig-Polaczek, Leiter Gießerei-Institut am der RWTH Aachen University. Dies beziehe sich zum einen auf die energieintensive Schmelztechnik, zum anderen auf den gesamten Gießprozess incl. Zulieferer und Kunden. „Die Technologien selbst sind weitgehend vorhanden, wie der Gießereiexperte weiß.

„Für das Schmelzen und Warmhalten bieten sich z.B. etablierte elektrisch betriebene Öfen an“, sagt Polaczek. „Aber auch Wasserstoff als neuer Energieträger kann technisch für das Schmelzen und Warmhalten eingesetzt werden. Auch wenn die Technik für Wasserstoff grundsätzlich steht, sind hierfür noch etwas an Entwicklungsarbeiten und Optimierungen notwendig.“

GIFA und THERMPROCESS: Ein Feuerwerk an technologischen Innovationen

Neue Brennertechnologien für (vorerst) Erdgas, aber schon „Wasserstoff-ready“ bilden einen der Schwerpunkte auf den Fachmessen GIFA und THERMPROCESS. Was hier möglich ist demonstriert u.a. Küppers Solutions mit dem innovativen Dual-Fuel-Rekuperatorbrenner iRecu. Die Entwicklung verspricht effiziente Wärmerückgewinnung, maximale Brennstoffflexibilität und CO2-neutrale Produktion. Ausgezeichnet wurde die Erfindung mit dem Innovationspreis für Klima und Umwelt 2022 und zuvor mit dem Effizienzpreis NRW 2019. Ein gutes Beispiel auch für die Stärken neuer Fertigungstechnologien. Der Rekuperationsbrenner ist der weltweit erste im 3D-Druck hergestellte Serienbrenner – und nur additiv konnte er gefertigt werden.

Weitere Schwerpunkte auf den Weltleitmessen GIFA und THERMPROCESS sind Innovationen bei Induktionsschmelzanlagen und Thermoprozesstechnologien, wie sie die großen Industrieofenbauer ABP Induction und Otto Junker vorstellen werden. Auch hier liegt ein Fokus auf Energieeffizienz und -einsparung. Besondere Bedeutung kommt der Induktionstechnik im Hinblick auf CO2-frei produzierende induktive Schmelzanlagen als Ersatz für Kupolöfen und gasbeheizte Öfen zu. Technologien und Konzepte zur Wärmerückgewinnung und Verwendung von erneuerbarem Strom beispielsweise aus zusätzlichen Photovoltaikanlagen sind ebenfalls wichtige Entwicklungen auf dem Weg Richtung Klimaneutralität. Induktionsöfen gewinnen zudem im Hinblick auf das Metallrecycling an Bedeutung. Ein Ziel ist, organisch kontaminierte Aluminiumschrotte in Gießereien so weit wie möglich verwerten zu können.

Die Gießereien machen von den Innovationen der Anlagenbauer durchaus Gebrauch. Insgesamt kann Gießereiexperte Bühring-Polaczek der Branche ein gutes Zeugnis ausstellen: „In der Optimierung und Transformation mit Blick auf die gesamte Gießprozesskette sind die meisten Unternehmen bereits aktiv unterwegs und können erste Erfolge vorweisen.“ Ein wichtiger Weg in die Zukunft sei hier insbesondere auch die durchgehende Digitalisierung der Prozesse im Sinne von Industrie 4.0. „Dies ermöglicht eine neue faktenbasierte Transparenz auch komplexer Prozesse und damit deutliche Effizienzsteigerungen“, wie der Professor festhält.

Der Appell von Gießerei-Experte Bührig-Polaczek geht daher an die Politik: „Während die Unternehmen und Gießereien bereits zügig vorangehen, bleibt die zuverlässige Bereitstellung klimaneutraler Energie eine weiterhin offene Frage, die politisch zu lösen ist. Damit werden viele notwendige Innovationen und Investitionen verzögert oder unterbunden.“

Fachautor: Gerd Krause, Mediakonzept, Düsseldorf

Quelle: Messe Düsseldorf GmbH / Fotos: marketSTEEL