Auftragschweißen leicht gemacht

von Angelika Albrecht

Pettenbach (A) - Chemische Belastung, Abrieb und Korrosion – sie machen Metallbauteilen zu schaffen. Mittels Auftragsschweißungen von zusätzlichen Speziallegierungen können Bauteile jedoch geschützt und somit deren Lebensdauer erhöht werden: ein technologisch anspruchsvoller Prozess. Moderne Systeme wie die Fronius Compact Cladding Cell unterstützen den Anwender dabei, die geforderte hohe Qualität sicherzustellen.

Auftragschweißen, auch Cladding genannt, ist ein Verfahren, um Metallkomponenten durch das Auftragen eines Schweißzusatzes zu reparieren oder vor Abrieb und Korrosion zu schützen. Dabei werden Bauteile, die aus preiswerten Stahlsorten bestehen, mit Speziallegierungen wie etwa Alloy 50, CrMo 910 oder Inconel 625 überzogen. Die Kombination aus günstigem Grundwerkstoff und hochwertiger Schutzschicht schafft deutliche Kostenvorteile. Typische Einsatzgebiete sind die Petrochemie, Luft- und Raumfahrt, sowie die Energieerzeugung.

Kompakte Plattform für vielfältige Bauteil-Geometrien

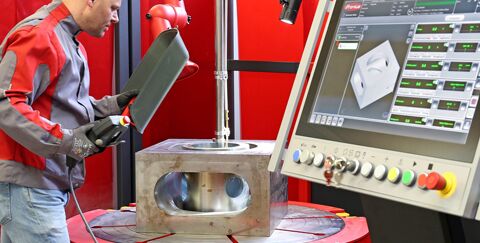

Für Cladding-Anwendungen an kleineren Bauteilen hat Fronius eine kompakte sowie einfache Lösung weiterentwickelt: Die zweite Generation der Compact Cladding Cell bietet Platz für Komponenten mit einem Durchmesser bis zu einem Meter und einem Gewicht von höchstens 2.500 Kilogramm. Die maximale Bauteilhöhe von 1,4 Meter kann auf 1,9 Meter erweitert werden. Außerdem ermöglicht das System ein Beschichten von vielfältigen Bohr-Geometrien (zylindrisch, konisch, Multi-Durchmesser, etc.) ab einem Bohrungsdurchmesser von 25 Millimeter. Die Anwendungsmöglichkeiten sind divers: Steigrohre und Ventile für Unterwasserkomponenten in der Öl- und Gasindustrie (zum Beispiel für Eruptionskreuze), Pumpenteile, Walzen, Gussformen und andere stark beanspruchte Bauteile.

Dabei ist die Compact Cladding Cell kosteneffizient und platzsparend: Die Plattform misst unter 6 Quadratmeter (mit Einhausung ca. 10 m²). Alle Komponenten sind vorinstalliert und können somit rasch aufgebaut und in Betrieb genommen werden. Zudem nutzt das gesamte System eine einzige Stromversorgung, was die Installation erheblich erleichtert. Fronius hat beim Design außerdem darauf geachtet, dass Anwender möglichst bequem und ergonomisch arbeiten können – etwa beim Wechsel der Drahtrollen.

Schweißtechnik auf höchstem Niveau

Die hochentwickelte Fronius-Schweißtechnologie und die reibungslose digitale Kommunikation zwischen Systemsteuerung und Stromquelle garantieren hohe Prozesssicherheit. Kunden können diesbezüglich zwischen dem WIG-Heißdraht und dem SpeedClad Twin Prozess wählen. SpeedClad Twin basiert ebenfalls auf dem WIG-Heißdraht-Verfahren, erreicht aber mit zwei Wolfram-Elektroden sowie zwei Drähten bis zu dreimal so hohe Schweißgeschwindigkeiten wie der herkömmliche WIG-Heißdraht Prozess von Fronius.

Dass alle System-Bausteine ideal aufeinander abgestimmt sind, unterstützt die Qualität der Schweißergebnisse zusätzlich. So sorgt der horizontale Drehtisch für ein präzises Positionieren des Bauteils. Der Stativarm-Ausleger ermöglicht wiederum horizontale Pendelbewegungen und erlaubt die Montage unterschiedlicher Schweißbrenner: von verschiedenen Innenplattier-Brennern, über einen Ring-Groove Brenner, bis hin zum SpeedClad Twin Brenner. Der Drahtvorschub mit Doppeldrahtoption und 4-Rollen-Antrieb arbeitet absolut zuverlässig und synchron, wobei sowohl die Fronius Stromquellen TransTig 5000, als auch TransTig 2200 zum Einsatz kommen – letztere ist für das Vorwärmen des Schweißdrahtes zuständig. Für den SpeedClad Twin Prozess wird dieses Geräte-Duo in doppelter Ausführung benötigt.

Neue Systemsteuerung für intuitive Bedienung

Die neue Systemsteuerung HMI T21 schafft zusätzlichen Bedien-Komfort: Das mobile Bedienpanel bietet mit einem 21 Zoll Touchscreen eine einfache, übersichtliche Handhabung. Die Software ermöglicht das intuitive Programmieren und Steuern aller Systemkomponenten und Schweißprogramme können einfach mit grafischer Unterstützung erstellt werden. Die 3D-Echtzeit-Visualisierung sowie das Ist-Werte Monitoring erleichtern die genaue Überwachung des Schweißprozesses inklusive aller relevanten Schweißparameter. Auf der Systemsteuerung können außerdem verschiedene User angelegt und individuelle Berechtigungen zugewiesen werden. Darüber hinaus bietet die HMI T21 die Möglichkeit zur Wartung des Systems mittels Fernzugriff.

Business Unit Perfect Welding

Fronius Perfect Welding ist Innovationsführer für Lichtbogenschweißen und globaler Marktführer für robotergestütztes Schweißen. Als Systemanbieter realisiert der Bereich Fronius Welding Automation außerdem kundenspezifische automatisierte Schweiß-Komplettlösungen, etwa im Behälterbau oder für Plattierungen im Offshore-Bereich. Stromquellen für manuelle Anwendungen, Schweißzubehör und ein breites Dienstleistungs-Spektrum ergänzen das Portfolio. Mit mehr als 1.000 Vertriebspartnern weltweit ist Fronius Perfect Welding besonders nah am Kunden.

Fronius International GmbH

Fronius International ist ein österreichisches Unternehmen mit Firmensitz in Pettenbach und weiteren Standorten in Wels, Thalheim, Steinhaus und Sattledt. 1945 von Günter Fronius gegründet, feiert das Traditionsunternehmen im Jahr 2020 sein 75-jähriges Jubiläum. Der regionale Ein-Mann-Betrieb hat sich zu einem Global Player mit weltweit mehr als 5.440 Mitarbeitern entwickelt, der heute in den Bereichen Schweißtechnik, Photovoltaik und Batterieladetechnik tätig ist. Der Exportanteil mit 93 Prozent wird mit 34 internationalen Fronius Gesellschaften und Vertriebspartnern/ Repräsentanten in mehr als 60 Ländern erreicht. Mit innovativen Produkten und Dienstleistungen sowie 1.264 erteilten Patenten ist Fronius einer der Innovationsführer am Weltmarkt.

Quelle und Vorschaubild: Fronius International GmbH