Künstliche neuronale Netze in der Produktion

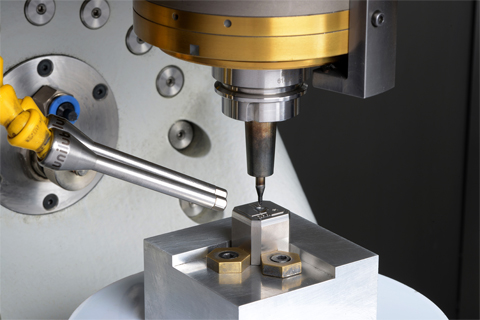

Werden traditionelle Herstellungsverfahren wie die Fräsbearbeitung um digitale Systeme ergänzt, lässt sich nicht nur der Produktentwurf erleichtern, sondern auch die Qualität der Produkte verbessern – bei gleichzeitig längeren Werkzeugstandzeiten. Herkömmliche CAM-Systeme, mit denen NC-Codes für die 3D-Fräsbearbeitung programmiert werden, verfügen allerdings heute noch nicht über die entsprechenden Funktionen für die Optimierung des Prozesses. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen entwickelt gemeinsam mit vier Partnern ein Software-Modul für CAM-Systeme, das diese Lücke mit Hilfe eines künstlichen neuronalen Netzes schließen soll.

Werden traditionelle Herstellungsverfahren wie die Fräsbearbeitung um digitale Systeme ergänzt, lässt sich nicht nur der Produktentwurf erleichtern, sondern auch die Qualität der Produkte verbessern – bei gleichzeitig längeren Werkzeugstandzeiten. Herkömmliche CAM-Systeme, mit denen NC-Codes für die 3D-Fräsbearbeitung programmiert werden, verfügen allerdings heute noch nicht über die entsprechenden Funktionen für die Optimierung des Prozesses. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen entwickelt gemeinsam mit vier Partnern ein Software-Modul für CAM-Systeme, das diese Lücke mit Hilfe eines künstlichen neuronalen Netzes schließen soll.

Beim Fräsen bündelt sich oft die gesamte Energie des Prozesses auf einem kleinen Bereich der Werkzeugschneide. Dies führt zu einem schnellen Verschleiß des Werkzeugs, das dann ausgetauscht werden muss. Würde sich die Energie des Fräsprozesses über die gesamte Werkzeugschneide verteilen, verlängerte sich auch die Standzeit des gesamten Fräswerkzeugs. Hilfreich wäre es zudem, jederzeit über Informationen zum Grad des Werkzeugverschleißes zu verfügen, beispielsweise im CAM-System. Denn so ließen sich Kugelfräsköpfe erst dann austauschen, wenn sie tatsächlich rundum verschlissen sind.

Das Fraunhofer IPT startet gemeinsam mit einem Industriekonsortium nun das Forschungsprojekt »OptiWear«, um genau dieses Ziel der längeren Werkzeugstandzeiten ohne Qualitätseinbußen zu erreichen: Dafür entwickeln die Partner sowohl die Technologie als auch eine Simulations-Software zum 5-Achs-Fräsen weiter. Mit Hilfe eines künstlichen neuronalen Netzes identifiziert die Software genau die Abschnitte der Werkzeugschneide, für die ein besonders hoher Werkzeugverschleiß zu erwarten ist. Das Netz lernt dadurch, den Werkzeugverschleiß beim Fräsen präzise vorherzusagen und die Werkzeugbahnen so anzupassen, dass sich der Verschleiß auf einen großen Bereich der Schneide verteilt.

Das Fraunhofer IPT startet gemeinsam mit einem Industriekonsortium nun das Forschungsprojekt »OptiWear«, um genau dieses Ziel der längeren Werkzeugstandzeiten ohne Qualitätseinbußen zu erreichen: Dafür entwickeln die Partner sowohl die Technologie als auch eine Simulations-Software zum 5-Achs-Fräsen weiter. Mit Hilfe eines künstlichen neuronalen Netzes identifiziert die Software genau die Abschnitte der Werkzeugschneide, für die ein besonders hoher Werkzeugverschleiß zu erwarten ist. Das Netz lernt dadurch, den Werkzeugverschleiß beim Fräsen präzise vorherzusagen und die Werkzeugbahnen so anzupassen, dass sich der Verschleiß auf einen großen Bereich der Schneide verteilt.

Leicht integrierbar: Schnittstellen zu bestehenden CAM-Systemen

Die Forscher kombinieren die Informationen des neuronalen Netzes mit einer eigens am Fraunhofer IPT entwickelten Simulationsplattform für 5-Achs-Fräsprozesse, SimCutPro. Das Software-Modul wird in das CAM-System integriert, um einen automatisierten und durchgängigen Ablauf der Produktionsplanung zu gewährleisten. Da SimCutPro bereits über Schnittstellen zu CAM-Systemen wie Siemens PLM NX verfügt, können interessierte Unternehmen das neue Modul leicht in ihre Produktion integrieren, wenn sie die Simulationssysteme bereits nutzen.

Durch den geringeren Verschleiß der Werkzeugschneide lassen sich Werkstücke präziser fräsen. Die längeren Werkzeugstandzeiten führen nicht nur dazu, dass sich die Produktqualität verbessert, sondern auch zu geringeren Herstellungskosten insgesamt. Das neue Software-Modul baut auf einem ähnlichen Modul auf, das das Fraunhofer IPT bereits für Drehprozesse entwickelt hat. Die Wissenschaftler sind daher überzeugt, dass sich das Funktionsprinzip auch auf andere Bearbeitungstechnologien übertragen lässt.

Partner im Projekt

AixPath GmbH, Aachen

Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

KEX Knowledge Exchange AG, Aachen

Reuth GmbH, Großmaischeid

Assoziierter Partner

WBA Aachener Werkzeugbau Akademie GmbH

Das Projekt »OptiWear« wird durch Mittel des Bundesministeriums für Bildung und Forschung (BMBF) in der Förderinitiative KMU-innovativ von Juli 2017 bis Juni 2019 gefördert (Förderkennzeichen: FKZ 01IS17018).

Quelle und Fotos: Fraunhofer-Institut für Produktionstechnologie IPT, www.ipt.fraunhofer.de