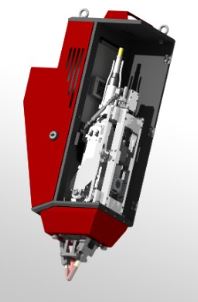

Intelligentes Bearbeitungsmodul für additive Fertigung

von Alfons Woelfing

Wenn in der additiven Fertigung Pulverwerkstoffe aus Kosten- oder Sicherheitsgründen nicht in Frage kommen, bietet sich das drahtbasierte Laserauftragschweißen an. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen hat nun ein intelligentes Lasermodul für das Auftragschweißen mit Draht entwickelt, das sich leicht in bestehende Prozessketten, Handhabungssysteme oder Werkzeugmaschinen integrieren lässt. Auf der Formnext, der Messe für additive Technologien in Frankfurt/Main, stellen die Aachener Ingenieure das Modul LMD-W-20-L in Halle 3, Stand E70, vom 13. bis 16. November 2018 erstmals dem Fachpublikum vor.

Unter den additiven Fertigungsverfahren für filigrane und komplexe metallische Bauteile ist heute der 3D-Druck im Pulverbett am bekanntesten. Dabei schmilzt ein Laser den pulverförmigen Werkstoff in einer geschlossenen Anlage punktgenau zusammen. Daneben gibt es jedoch noch zwei weitere, weniger bekannte additive Verfahren, die sich besonders gut zur Reparatur oder Änderung größerer Bauteile eignen: das pulverbasierte und das drahtbasierte Laserauftragschweißen. Im Vergleich zum Pulver-Laserauftragschweißen, bei dem der Werkstoff in winzigen Partikeln aus einer Düse mit hohem Druck auf das Bauteil strömt und dort mit dem Laser verschmolzen wird, ist das Auftragschweißen mit einer lokalen Zufuhr fester Drahtwerkstoffe deutlich materialsparender und umweltverträglicher.

Das Laserauftragschweißen mit Draht, auch Laser Metal Deposition – Wire oder kurz LMD-W genannt, eignet sich aufgrund des gut handhabbaren Zusatzwerkstoffs Draht besonders gut zur Integration in bestehende Fertigungsanlagen. Allerdings ist dieses Verfahren deutlich komplexer zu steuern und damit störungsanfälliger als das Laserauftragsschweißen von Pulverwerkstoffen, sodass es bislang meist nur für grobe Vorarbeiten eingesetzt wurde. Das Fraunhofer IPT in Aachen hat nun mit dem Laserbearbeitungskopf »LMD-W-20-L« eine Nachrüstlösung entwickelt, die mittelfristig dank ihrer robusten Bauweise und intelligenter Sensorik selbst mit Industrierobotersystemen kombiniert werden kann.

Modularer LMD-Kopf zur Integration in konventionelle Prozessketten

Der kostengünstige Schweißkopf arbeitet mit gängigen Laseroptiken und verzichtet auf aufwändige Sonderanfertigungen der Strahlführungssysteme. Mit der eingebauten Sensorik wird es zukünftig möglich sein, typische Störungen im laufenden Prozess zu erfassen, sodass die Ursachen bereits während der Bearbeitung analysiert und von der Steuerung kompensiert werden können.

Eine seitliche Zufuhr des Drahts in steilem Winkel von 20 Grad zur optischen Achse gewährleistet stabile Prozesse mit einer hohen Effizienz beim Aufschmelzen. Die Palette verfügbarer Drahtwerkstoffe umfasst schon heute verschiedene Stahlsorten, nickel- und titanbasierte Legierungen sowie zahlreiche Sonderwerkstoffe. Das Fraunhofer IPT untersucht in mehreren Forschungsprojekten die Eignung weiterer Legierungen.

LMD-W – Additives Verfahren mit 100 Prozent Materialeffizienz

Besonderes Kennzeichen des drahtbasierten Laserauftragschweißens ist die quasi 100-prozentige Materialeffizienz, da der zugeführte Werkstoff vollständig aufgeschmolzen und schichtweise auf die Bauteiloberfläche aufgebracht wird. So lassen sich, mit entsprechender CAM-Unterstützung und in mehrachsiger Prozessführung, zusätzliche Funktionselemente in Hybridbauweise auf bereits bestehende Bauteile aufbauen sowie Reparaturen und Änderungen vornehmen. Eine breite Palette an Drahtzusatzwerkstoffen lässt sich nicht nur sehr kostengünstig, sondern auch konturnah verarbeiten, sodass qualitativ hochwertige Bauteile entstehen.

Quelle und Foto: Fraunhofer-Institut für Produktionstechnologie IPT