Schutzgas H2 sicher abdichten

von Hubert Hunscheidt

Gewebekompensatoren müssen hohen Anforderungen standhalten in Sachen Temperaturen, Bewegungen, Drücken oder anspruchsvollen Medien. In Bandverzinkungs- und Kontiglüh-Anlagen in Kaltwalzwerken ist zudem eine besonders hohe Dichtheit gefragt, um die in bestimmten Abschnitten des Glühofens vorhandene Schutzgasatmosphäre aus Wasserstoff und Stickstoff sicher abzudichten.

Die Frenzelit GmbH bringt hier verschiedene Varianten von eigens entwickelten Gewebekompensatoren zum Einsatz. In kontinuierlichen Glühanlagen werden vorgewalzte Bleche weiterbehandelt und durch eine gezielte Gefügeumwandlung durch Glühen und Abkühlen der Blechbänder mit speziellen Materialeigenschaften versehen – ein Prozess, der kontinuierlich durchläuft, Tag und Nacht. Diese Art von Blechen findet beispielsweise Verwendung als Tiefziehbleche für Karosserieteile in der Automobilindustrie, im Bereich Home Appliance, also für Abdeckungen von Waschmaschinen oder Trocknern, aber auch in der Bauindustrie, um z. B. Profile für Schnellbauwände zu erstellen. In sogenannten Coils (= Spule) werden die Bänder angeliefert und laufen so durch die gesamte ca. 150 m lange Glühanlage, bis sie am Ende wieder als Coils aufgewickelt werden. Dabei müssen sie stets optimal ausgerichtet sein, um zentrisch durch den Ofen gesteuert zu werden. Dafür zuständig sind Steuerrollen, über die die Blechbänder geführt und umgelenkt werden. In der Regel handelt es sich um Vertikalöfen, in denen zur Umlenkung wesentlich mehr Steuerrollen enthalten sind als in Horizontalöfen, wo die Bleche nahezu eben durchlaufen können. Die Steuerrollen sind jeweils mit einem Paar Gewebekompensatoren bestückt, um diese Rollenbewegungen zur Lenkung der Bänder auszugleichen, die lateral teilweise 200 bis 250 mm betragen können.

RAL-Qualitätskriterium „nekaldicht“

Die Kompensatoren fungieren hier nicht wie oft üblich als Teil einer Rohrleitung, durch die ein Medium hindurchfließt, sondern sie sind eine flexible Abdichtung nach außen bei einer mehr oder minder stehenden Atmosphäre im Inneren des Ofens. Eine Herausforderung sind neben den hohen Temperaturen im Bereich des Kompensators die beengten Einbauverhältnisse sowie seine komplexe Geometrie und Faltengebung. Ihn gasdicht zu verbauen, gelingt nur dann, wenn das Lager samt Lagerschild auf beiden Seiten der Rollen gezogen wird, um den in der Werkstatt gefertigten und auf Dichtheit geprüften Kompensator aufstecken und diesen mit der Ofenwand auf der einen und dem Lagerschild auf der anderen Seite verschrauben zu können.

Ein Qualitätskriterium für die Dichtheit der Kompensatoren ist die nach der RAL Gütegemeinschaft Weichstoff-Kompensatoren e.V. – deren Mitglied Frenzelit ist – definierte Nekaldichtheit, die die Steuerrollenkompensatoren voll erfüllen. Dabei handelt es sich um ein qualitatives Prüfverfahren, bei dem Leckagen durch eine Blasenmethode mittels schaumbildender Nekal®-Flüssigkeit festgestellt werden können.

Doppelkompensator bei höherem H2 -Anteil

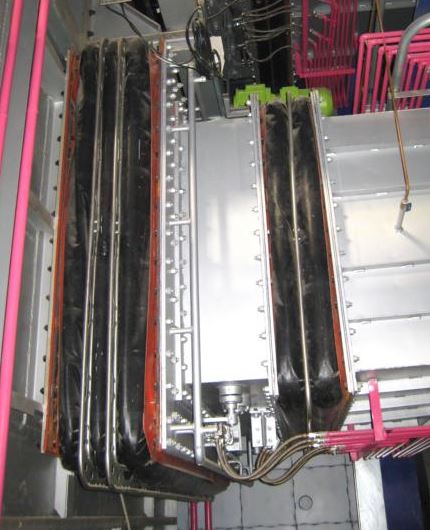

Ein weiterer Bereich der Kontiglühe- oder Bandverzinkungsanlagen, in dem Frenzelit-Kompensatoren zum Einsatz kommen, ist die Schnellkühlstrecke (Rapid Cooling). Es handelt sich um Doppelkompensatoren, die hier einen deutlich höheren Wasserstoffanteil innerhalb der Schutzgasatmosphäre abdichten müssen, während der H2 -Anteil im oben beschriebenen Ofenbereich der Steuerungsrollen höchstens fünf bis fünfzehn Prozent beträgt. Da Leckagen in der Schnellkühlstrecke infolge des höheren Wasserstoffanteils im Gas noch gravierendere Folgen haben können, wenn über die Zeit Medium austritt und sich anderweitig anreichert, müssen die Kompensatoren mehr leisten und für noch mehr Prozesssicherheit sorgen. Aus diesem Grund bietet Frenzelit Lösungen mit Doppelkompensatoren, einem inneren Metall- oder Gewebekompensator und einem äußeren Gewebekompensator. Der Innenkompensator schirmt den höheren H2 -Anteil ab.

Zwischen den Kompensatoren herrscht ein leichter Überdruck, um den Sauerstoff aus dem System herauszuhalten, sodass von außen keine Umgebungsluft eindringen und den Prozess durch oxidierende Reaktionen zerstören kann. Der Innenraum, der zwischen den zwei Kompensatoren entsteht, wird mit Stickstoff gespült. Sollte durch eine Leckage Stickstoff nach außen dringen, bedeutet dies keine größere Gefahr im Gegensatz zu Wasserstoff. Das gleiche gilt, wenn Stickstoff nach innen eindringen sollte, was sich weniger negativ auf den Prozess auswirkt als Sauerstoff.

Die Doppelkompensator-Lösung erfordert eine hohe Design-Kompetenz, damit die Funktionalität langfristig gewährleistet ist. Frenzelit stimmt die Falten-Geometrie der beiden Gewebekompensatoren genau aufeinander ab, damit sie ineinander greifen können, ohne sich zu behindern. Zudem sind Verstärkungen in Form von Rohrringen nötig, um ein Kollabieren oder Aufblähen bestimmter Materialien zu verhindern.

Königsklasse „Snout Bellows“

Die Königsklasse der Kompensatoren, die ausschließlich in Bandverzinkungsanlagen eingesetzt werden, sind die sogenannten Snout Bellows (Snout = Schnauze, Bellows = Balg), die vor dem Zinkbad positioniert sind. Wenn das Blech den Ofen verlässt, läuft es in eine Art Schnauze oder Düse hinein und die Düse taucht mit dem durchlaufenden Blech in das flüssige Zink ein. Die eingetauchte Düse gewährleistet Sauerstoffausschluss und verhindert Austritt der Schutzgasatmosphäre. Auf der anderen Seite taucht das Blech wieder auf und wird senkrecht nach oben gezogen, wo überschüssiges Zink mit sogenannten Air-Knives (Luftmessern) abgeblasen wird, um eine gewünschte Beschichtungsdicke zu erreichen. Beim senkrechten Aufstieg kühlt das Blech mit dem Zink dann bereits ab.

Der Kompensator ist nun die Verbindung zwischen dieser auf einem schrägen Bock gelagerten Snout und dem festen Ofenausgang. Um das Zinkbad regelmäßig zu erneuern, muss die Düse im Heißzustand weit zurückgezogen werden; diese Bewegung von ca. 400 bis zu 1.400 mm gleicht der Kompensator aus, damit die ganze Konstruktion nicht jedes Mal komplett auseinandergebaut werden muss.

Ein solch komplexer Kompensator besteht aus zehn bis zwölf Gewebelagen, darunter Gewebeisolierlagen sowie bestimmte Dichtlagen. So ist er widerstandsfähig gegenüber den hohen Anwendungstemperaturen von ca. 400 bis 650 Grad, die in den Ofenbereichen rund um den Kompensator auftreten können. Seine hohe Dichtheit erhält der Kompensator abgesehen von der Kombination der verschiedenen Gewebematerialien durch spezielle Fügeverfahren, die Frenzelit anwendet. Zudem liefert das Unternehmen in der Regel auch komplett die zur Montage nötigen Stahlteile mit, sodass ein einbaufertiger Kompensator vorliegt und vor Ort nur noch die

Flanschverschraubung erfolgen muss. Unter diesen Voraussetzungen können sämtliche der drei vorgestellten Kompensator-Varianten zwischen sechs und 15 Jahren im Einsatz sein, je nach Anwendung, Belastung und Pflege des Bauteils.

Interview mit Stefan Puchtler, Leiter des Geschäftsbereichs Kompensatoren bei Frenzelit, zu den Dichtigkeitsanforderungen bei H 2 -Anwendungen

Das Thema Wasserstoff wird in zahlreichen Bereichen von Mobilität bis zur Strom- und Wärmeversorgung immer präsenter. In der Industrie wird Wasserstoff in vielen Prozessen bereits eingesetzt. Das stellt hohe Anforderungen an die Dichtigkeit von Anlagen, Dichtungen und Verbindungselementen wie Kompensatoren. Worauf kommt es beim Einsatz von Wasserstoff an, Herr Puchtler?

Puchtler: Die Herausforderung beim Abdichten von Wasserstoff ist, dass das H2 -Molekül extrem klein und leicht ist und sich schnell verflüchtigen kann. Zudem ist Wasserstoff hochentzündlich und in gewissen Konzentrationen und Mischungen mit Sauerstoff auch explosiv. Für die Prozesssicherheit sind daher hohe Dichtheitsklassen bei allen Bauteilen und Werkstoffen, die unmittelbar mit H2 in Kontakt kommen, vonnöten.

Würden Sie sagen, dass die Dichtheitsanforderungen an Kompensatoren und andere Dichtungsmaterialien weiter zunehmen?

Die Dichtheitsanforderungen an unsere Kompensatoren gerade in der Stahlverarbeitung waren schon immer hoch, da Wasserstoff ein übliches Schutzgas in vielen Prozessen ist (häufig in Verbindung mit Stickstoff). Jedoch steigen vor allem in Ländern, in denen bisher der Fokus nur auf Wirtschaftlichkeit lag, auch die Anforderungen an die Prozesssicherheit, Vorschriften werden verschärft und auch der Kostendruck steigt. Wenn Dichtheitsvoraussetzungen dann nicht adäquat eingehalten werden können, kommen teilweise abenteuerliche Lösungen zum Einsatz.

Inwiefern? Haben Sie ein Beispiel?

Ich habe in Indien und auch China schon Kompensatoren gesehen, die nicht dicht genug waren. Damit keine Gefahr durch austretenden Wasserstoff entstehen konnte, wurden riesige Gebläse aufgestellt, um den austretenden Wasserstoff weitflächig zu verteilen. Das kann keine Lösung für die Beseitigung einer Leckage sein!

Was empfehlen Sie Kunden, um ihre Anlagen für die H 2 -Prozesse dichter zu gestalten? Denn Sie betreuen nicht nur Neubauanlagen für OEMs, sondern auch Retrofit-Projekte bei Endkunden?

Richtig. Bei Modernisierungsprojekten – das können auch Konstruktionen anderer Hersteller sein – prüfen wir zunächst die Einbaulage vor Ort und geben eine klare Einschätzung ab, was möglich ist und was nicht. D. h. wo Umbauten nötig sind, Flansche modifiziert werden müssen, eine Doppelkompensator-Lösung tragfähiger ist als die bisherige etc. Nach unserer Erfahrung entsteht Leckage im Übrigen sehr häufig an der Flanschverbindung, seltener im Balgbereich. Voraussetzung hierfür ist jedoch das korrekte Design des Herstellers. Unser Anspruch ist es, in Notfällen prompt mit unseren Kunden weltweit zu kommunizieren und die Situation möglichst auch vor Ort zu begutachten und kurzfristig einen Ersatzkompensator zu bauen und zu liefern. Schließlich geht es hierbei um die Anlagenverfügbarkeit, die bares Geld bedeutet.

Flexibilität gehört für uns in diesem Bereich einfach dazu. Bei Fremdinstallationen ist der Zeitaufwand inklusive Beurteilung und Neudesign etwas höher, aber gerne machen wir Firmen hier auch ein zeitnahes Angebot.

Bildtexte:

Bild 1: Gewebekompensatoren gleichen die Bewegungen der Steuerrollen aus, die die Blechbänder zentrisch durch den Ofen lenken sollen.

Bild 2: Snout Bellows sind komplexe Gewebekompensatoren, die aus bis zu zwölf Gewebelagen bestehen, darunter Gewebeisolierlagen und bestimmte Dichtlagen. Durch spezielle Fügeverfahren sorgt Frenzelit für die nötige Dichtheit der Kompensatoren.

Bild 3: In der Schnellkühlstrecke der Anlage muss ein deutlich höherer Wasserstoffanteil innerhalb der Schutzatmosphäre abgedichtet werden; hierzu kommen Doppelkompensatoren mit innerem und äußerem Gewebekompensator zum Einsatz.

Bild 4: Teilansicht eines Vertikalofens in einer Kontiglühe mit Steuerrollen-Kompensatoren im oberen Bereich.

Quelle und Fotos: Frenzelit GmbH