Bandplanheit mittels elektromagnetischer Auslenkung

von Hubert Hunscheidt

Mit dem neuen magnetischen Bandplanheits-Messsystem stellt die IMS Messsysteme GmbH eine revolutionäre Lösung für die Inline-Planheitsmessung vor. Gerade bei hohen Bandzügen stoßen herkömmliche optische Systeme an ihre Grenzen: Die elastische Dehnung überdeckt plastische Längendifferenzen – das Material erscheint optisch eben, obwohl es im spannungslosen Zustand Wellen bildet.

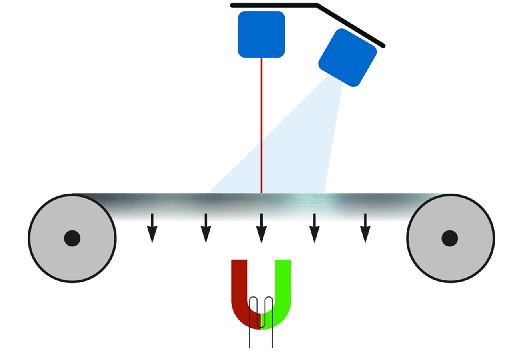

„Unser neues System überwindet diese Einschränkung“, erklärt Richard Rak, CEO der IMS Messsysteme GmbH. „Durch eine elektromagnetische Auslenkung senkrecht zur Bandlaufrichtung erzeugen wir eine definierte Durchbiegung des Bandes. Diese wird per Triangulation mit unserem CCS-System hochpräzise vermessen.“ Die Auslenkung ist dabei proportional zur lokalen Bandspannung: Ist eine Faser länger als die benachbarte, wird sie bei gleicher Kraft weiter ausgelenkt – Unplanheiten lassen sich so eindeutig erkennen.

Neben dem angesprochenen Problem, dass bei einer rein optischen Planheitsmessung falsche Ergebnisse hinsichtlich der tatsächlichen Faserlängen bei unter Zug stehendem Band entstehen, gibt es einen weiteren Nachteil: Bei einer manuellen Qualitätskontrolle werden in der Regel Proben am Ende des Bands abgeschnitten und vermessen. Dieses Verfahren liefert insbesondere bei zusammengeschweißten Einzelbändern mit unterschiedlichen Planheitseigenschaften nur punktuelle, oft nicht repräsentative Ergebnisse. Mit dem neuartigen, magnetischen Bandplanheits-Messsystem ist nun eine deutlich verbesserte Aussage zum produzierten Messgut möglich. Aufgrund der kontinuierlichen Vermessung des Bandes im laufenden Prozess kann die vorliegende Planheitssituation des gesamten Materials beurteilt werden.

Mit einer Höhenauflösung von bis zu 5 µm bietet das Camera Cluster System eine hochpräzise Grundlage zur Vermessung von Feinst- und Feinblech, die in Kombination mit der elektromagnetischen Auslenkungseinheit eine präzise Auswertung der Planheit der Ringe ermöglicht. Zusätzlich garantiert das System eine quantitative Reproduzierbarkeit der Messergebnisse. „Das bietet nicht nur den Produzenten Vorteile. Die ermittelten und dokumentierten Messdaten können als Nachweis gegenüber Kunden genutzt werden und damit die eigenen hohen Qualitätsstandards dokumentieren“, betont Rak.

Dank kompakter Bauweise lässt sich das magnetische Bandplanheits-Messsystem leicht in bestehende Prozesse integrieren – sowohl geometrisch als auch steuerungstechnisch. Da die Messung berührungslos mit Linienlasern erfolgt, ist das Stahlband vor eventuellen mechanischen Beschädigungen geschützt. Durch die automatisierte Datenerfassung und -auswertung werden der Arbeitsaufwand von Bedienern und Fehlerquellen minimiert, die bei manuellen Prozessen auftreten können.

Durch die Kombination einer elektromagnetischen Auslenkvorrichtung mit einer optischen Bandplanheitsmessung trägt das neue System signifikant zur Kostenersparnis in der Produktion von Blechen bei und sichert Anwendern entscheidende Wettbewerbsvorteile. So lassen sich Abweichungen in der Qualität sofort erkennen und korrigierende Maßnahmen ergreifen, bevor größere Teile des Stahlbandes betroffen sind. Auch eine regelnde Implementierung ist basierend auf dem ermittelten Planheitsprofil möglich.

„Wir bieten mit unserem magnetischen Bandplanheits-Messsystem eine Lösung, die sowohl den Qualitäts- als auch den Effizienzanforderungen moderner Produktionslinien gerecht wird“, fasst Rak zusammen. „Es ist flexibel, wirtschaftlich und liefert präzise Messergebnisse, die die Grundlage für eine optimierte und nachhaltige Produktion in Prozesslinien bilden.“

Technische Details zum neuen magnetischen Messsystem für Bandplanheit stehen hier per Whitepaper zur Verfügung.

Quelle und Bilder: IMS Messsysteme GmbH